Vid tryckmätning kan du märka att mätresultaten inte omedelbart återspeglar förändringar i ingångstrycket eller helt överensstämmer när trycket återgår till sitt ursprungliga tillstånd. Till exempel, när du använder en badrumsvåg för att mäta vikt, kräver vågens sensor tid för att korrekt känna av och stabilisera avläsningen av din vikt. Desvarstidav sensorn leder till initiala datafluktuationer. När sensorn har anpassat sig till belastningen och slutfört databehandlingen kommer avläsningarna att visa mer stabila resultat.Detta är inte en defekt i sensorn utan en normal egenskap hos många elektroniska mätanordningar, särskilt när det involverar realtidsdatabehandling och steady-state prestation. Detta fenomen kan kallas sensorhysteres.

Vad är hysteres i trycksensorer?

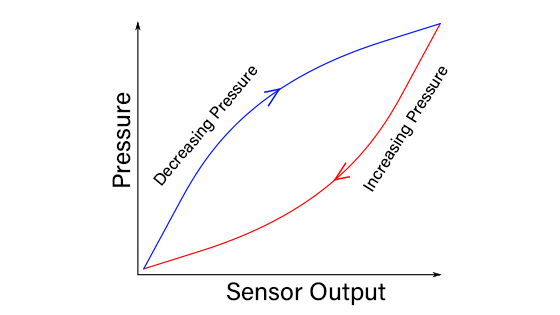

Sensorhysteresmanifesteras vanligtvis när det finns en förändring i ingången (som temperatur eller tryck), och utsignalen inte omedelbart följer ingångsändringen, eller när ingången återgår till sitt ursprungliga tillstånd, återgår utsignalen inte helt till sitt ursprungliga tillstånd . Detta fenomen kan ses på sensorns karakteristiska kurva, där det finns en eftersläpande slingformad kurva mellan ingång och utgång, snarare än en rät linje. Närmare bestämt, om du börjar öka ingången från ett visst specifikt värde, kommer sensorns uteffekt också att öka i enlighet med detta. Men när inmatningen börjar minska tillbaka till den ursprungliga punkten, kommer du att upptäcka att utdatavärdena är högre än de ursprungliga utdatavärdena under reduktionsprocessen, vilket bildar en loop ellerhysteresloop. Detta visar att under den ökande och minskande processen, motsvarar samma ingångsvärde två olika utgångsvärden, vilket är den intuitiva visningen av hysteres.

Diagrammet visar förhållandet mellan uteffekt och applicerat tryck i en trycksensor under tryckappliceringsprocessen, representerad i form av en hystereskurva. Den horisontella axeln representerar sensorns utgång och den vertikala axeln representerar applicerat tryck. Den röda kurvan representerar processen där sensorns uteffekt ökar med gradvis ökande tryck, vilket visar reaktionsvägen från lågt till högt tryck. Den blå kurvan indikerar att när det applicerade trycket börjar minska, minskar även sensorns uteffekt, från högt tryck tillbaka till lågt, vilket visar sensorns reaktion under avlastningen av trycket. Området mellan de två kurvorna, hysteresloopen, visar skillnaden i sensoreffekt vid samma trycknivå under lastning och lossning, vanligtvis orsakad av sensormaterialets fysiska egenskaper och inre struktur.

Orsaker till tryckhysteres

Hysteresfenomenet itrycksensorerpåverkas huvudsakligen av två huvudfaktorer, som är nära relaterade till sensorns fysiska egenskaper och funktionsmekanism:

- Materialets elastiska hysteres Varje material kommer att genomgå en viss grad av elastisk deformation när det utsätts för yttre krafter, ett direkt svar från materialet på de krafter som appliceras. När den yttre kraften avlägsnas försöker materialet återgå till sitt ursprungliga tillstånd. Denna återhämtning är emellertid inte fullständig på grund av ojämnheten i materialets inre struktur och de små irreversibla förändringarna i den inre mikrostrukturen under upprepad lastning och lossning. Detta resulterar i en fördröjning i det mekaniska beteendet under kontinuerliga lastnings- och lossningsprocesser, så kalladeelastisk hysteres. Detta fenomen är särskilt tydligt vid tillämpning avtrycksensorer, eftersom sensorer ofta behöver mäta och reagera på tryckförändringar exakt.

- Friktion I de mekaniska komponenterna i en trycksensor, särskilt de som involverar rörliga delar, är friktion oundviklig. Denna friktion kan komma från kontakter inuti sensorn, såsom glidande kontaktpunkter, lager etc. När sensorn uthärdar tryck kan dessa friktionspunkter hindra den fria rörelsen av sensorns interna mekaniska strukturer, vilket orsakar en fördröjning mellan sensorns svar och faktiska trycket. När trycket är avlastat kan samma friktionskrafter också förhindra att de inre strukturerna stannar omedelbart och därmed även uppvisa hysteres under avlastningsfasen.

Dessa två faktorer leder tillsammans till den hysteresloop som observeras i sensorer under upprepade laddnings- och lossningstest, en egenskap som ofta är särskilt angelägen i applikationer där precision och repeterbarhet krävs. För att minska effekten av detta hysteresfenomen är noggrann design och materialval för sensorn avgörande, och mjukvarualgoritmer kan också behövas för att kompensera för denna hysteres i applikationer.

Hysteresfenomenet itrycksensorerpåverkas av olika faktorer som är direkt relaterade till sensorns fysikaliska och kemiska egenskaper och dess driftsmiljö.

Vilka faktorer leder till sensorhysteres?

1. Materialegenskaper

- Elastisk modul: Materialets elasticitetsmodul bestämmer graden av elasticitetsdeformation när det utsätts för kraft. Material med högre elasticitetsmodul deformeras mindre, och deraselastisk hystereskan vara relativt lägre.

- Poissons förhållande: Poissons förhållande beskriver förhållandet mellan lateral kontraktion och longitudinell förlängning i ett material när det utsätts för kraft, vilket också påverkar materialets beteende under lastning och lossning.

- Inre struktur: Materialets mikrostruktur, inklusive kristallstruktur, defekter och inneslutningar, påverkar dess mekaniska beteende och hysteresegenskaper.

2. Tillverkningsprocess

- Bearbetningsprecision: Precisionen vid bearbetning av sensorkomponenter påverkar direkt dess prestanda. Komponenter med högre precision passar bättre, vilket minskar ytterligare friktion och spänningskoncentration orsakad av dålig passform.

- Ytjämnhet: Ytbehandlingens kvalitet, såsom ytjämnhet, påverkar friktionens storlek och påverkar därmed sensorns svarshastighet och hysteres.

- Temperaturförändringar påverkar materialens fysikaliska egenskaper, såsom elasticitetsmodul och friktionskoefficient. Höga temperaturer gör i allmänhet materialen mjukare, minskar elasticitetsmodulen och ökar friktionen, vilket ökar hysteresen. Omvänt kan låga temperaturer göra material hårdare och sprödare, vilket påverkar hysteresen på olika sätt.

3. Temperatur

- Temperaturförändringar påverkar materialens fysikaliska egenskaper, såsom elasticitetsmodul och friktionskoefficient. Höga temperaturer gör i allmänhet materialen mjukare, minskar elasticitetsmodulen och ökar friktionen, vilket ökar hysteresen. Omvänt kan låga temperaturer göra material hårdare och sprödare, vilket påverkar hysteresen på olika sätt.

Risker

Förekomsten av hysteres itrycksensorerkan orsaka mätfel, vilket påverkar sensorns noggrannhet och tillförlitlighet. I applikationer som kräver högprecisionsmätningar, såsom industriell processkontroll med precision och övervakning av kritisk medicinsk utrustning, kan hysteres leda till betydande mätfel och till och med få hela mätsystemet att misslyckas. Därför är förståelse och minimering av effekten av hysteres en nyckeldel för att säkerställa effektiv och korrekt drift avtrycksensorer.

Lösningar för hysteres i trycksensorer:

För att säkerställa lägsta möjliga hystereseffekter itrycksensorer, har tillverkare vidtagit flera viktiga åtgärder för att optimera sensorprestanda:

- Materialval: Materialvalet spelar en avgörande roll vid hysteres. Därför väljer tillverkare noggrant kärnmaterial som används i sensorkonstruktioner, såsom membran, tätningar och fyllningsvätskor, för att säkerställa att de uppvisar minimal hysteres under olika arbetsförhållanden.

- Designoptimering: Genom att förbättra den strukturella designen av sensorer, såsom form, storlek och tjocklek på membran, och optimera tätningsmetoder, kan tillverkare effektivt minska hysteres orsakad av friktion, statisk friktion och materialdeformation.

- Åldringsbehandling: Nytillverkade sensorer kan uppvisa betydande initial hysteres. Genomåldrande behandlingoch specifika testprogram, material kan accelereras för att stabiliseras och anpassas, vilket minskar denna initiala hysteres. Bilden nedan visarXDB305genomgååldrande behandling.

- Strikt produktionskontroll: Genom att strikt kontrollera toleranser och kvalitet under produktionsprocessen säkerställer tillverkarna konsistensen hos varje sensor och minimerar inverkan av produktionsvariationer på hysteres.

- Avancerad kalibrering och kompensation: Vissa tillverkare använder avancerad digital kompensationsteknik och flerpunktskalibreringsmetoder för att exakt modellera och korrigera hysteresen i sensorutgångarna.

- Prestandatestning och gradering: Alla sensorer genomgår detaljerade tester för att bedöma deras hysteresegenskaper. Baserat på testresultaten graderas sensorer för att säkerställa att endast produkter som uppfyller specifika hysteresstandarder släpps ut på marknaden.

- Testning av accelererad livslängd: För att verifiera prestandastabiliteten hos sensorer under deras förväntade livslängd genomför tillverkare accelererade åldrings- och livslängdstester på prover för att säkerställa att hysteresen håller sig inom acceptabla gränser.

Dessa omfattande åtgärder hjälper tillverkare att effektivt kontrollera och minska hysteresfenomenet itrycksensorer, vilket säkerställer att sensorerna uppfyller höga krav på noggrannhet och tillförlitlighet i faktiska applikationer.

Posttid: maj-09-2024